Sektor energii elektrycznej jest integralną częścią gospodarki każdego kraju. Oddziałowuje na poziom życia społeczeństwa i stopień dewastacji przyrody.

Sektor energii elektrycznej jest integralną częścią gospodarki każdego kraju. Oddziałowuje na poziom życia społeczeństwa i stopień dewastacji przyrody.

Obecne zużycie pierwotnych nośników energii w świecie wynosi 17 mld ton/rok paliwa umownego i ulegnie podwojeniu do roku 2050.

Konieczne są pilnie nowe technologie energetyczne, gwarantujące w stosunku do obecnych nie tylko istotny wzrost sprawności termicznej, ale również zmniejszenie emisji CO2, SO2, NOx i pyłów.

Rozwój energetyki węglowej bazuje na nowoczesnych układach parowo-gazowych, zintegrowanych z tlenowoparowym zgazowaniem paliwa, określanych skrótem IGCC (Integrated Gasification Combinet Cycle). Ta technologia jest energetycznie efektywniejsza od klasycznej elektrowni przez to, że nie wymaga kosztownego i mało sprawnego kotła pary wodnej. Tlenowo-parowe zgazowanie węgla, poprzedzające spalanie gazu procesowego przed turbiną gazową okazało się ekologicznie oraz ekonomicznie efektywną alternatywą dla bezpośredniego spalania węgla. Głównymi elementami procesu IGCC są: generator zgazowania węgla, instalacje schładzania oraz oczyszczania gazu procesowego, turbina gazowa wraz z turbiną parową z kotłem odzysknicowym – obie sprzężone z elektrogeneratorami [1-3].

Znaczącą cechą instalacji IGCC jest relatywnie niska emisja trujących składników gazowych oraz pyłu w spalinach (<20 mg SO2/m3, <70 mg NOx/m3 i <3 mg pyłu/m3). Efektywność układu zgazowania podąża również za rozwojem turbin gazowych i dziś elektrownie IGCC osiągają sprawność powyżej 45% (w zależności od jakości węgla) podczas, gdy pracujące w Polsce nie przewyższają 38%.

Pierwszy zintegrowany blok gazowo-parowy na gaz procesowy z węgla został uruchomiony w 1984 roku w elektrowni Cool Water, USA [4]. Siarka zawarta w węglu jest usuwana z gazu procesowego metodą Clausa w czystej postaci lub przetwarzana do kwasu siarkowego, a odpady stałe są neutralne dla środowiska jako szklisty żużel.

Zasadniczą obecnie kwestią jest koszt bloków gazowo-parowych na gaz procesowy z węgla. Całkowite nakłady inwestycyjne ostatnio wzrosły i wynoszą obecnie 1600-2000 €/kW mocy, natomiast koszty eksploatacji sięgają 44-46 €/MW przy cenie paliwa 38-43 €/tonę. Obsługa bezpośrednia wynosi 0,19-0,42

Obsługa bezpośrednia wynosi 0,19-0,42 osoby/MW, a nadzoru i utrzymania ruchu osiąga 0,11-0,34 osoby/MW.

osoby/MW, a nadzoru i utrzymania ruchu osiąga 0,11-0,34 osoby/MW.

W latach 1994-2000 uruchomiono 13 elektrowni IGCC, a wśród nich: Demkolec (Bugenum, Holandia) – 252 MW, Tempa Electric (Polk, Floryda, USA) – 250 MW, Prenfl o (Puerrtollano, Hiszpania) – 300 MW oraz BGL – Texaco (Enron/Sarlux, Włochy) – 550 MW.

Proces zgazowania węgla

Tlenowo-parowe zgazowanie węgla prowadzi się obecnie pod ciśnieniem 3-5 MPa i w temperaturze 1350-1550ºC. Tą wysoką temperaturę zapewnia egzotermiczny proces półspalania węgla czystym tlenem

2C + O2 = 2CO

który umożliwia równoczesny przebieg endotermicznej reakcji parowego zgazowania surowca

C + H2O = CO + H2

Popiół w płynnej postaci, w ilości 60-80% spływa od razu do wody na dnie generatora, skąd bywa odprowadzany na zewnątrz przez ciśnieniową śluzę. Pozostałą część stopionego popiołu 20-40% unosi gorący gaz procesowy w postaci rozproszonych cząstek.

W procesie wysokotemperaturowego zgazowania efektywniej ekstrahuje się węgiel z surowca energetycznego, niż podczas jego bezpośredniego spalania. Popiół i żużel z klasycznych elektrowni zawiera zatem sporo niespalonego węgla, a którego brak w odpadach charakteryzuje proces zgazowania wg technologii IGCC.

Trzeba przy tym podkreślić fakt, że z wytworzonych spalin w elektrowni IGCC łatwiej wydzielić można CO2, niż z klasycznych elektrowni z celem jego podziemnego składowania („sekwestracji”). Na Morzu Północnym proces wpompowywania CO2 – wydzielonego z gazu ziemnego – do wyeksploatowanych złóż stosuje fi rma Statoil na swoich platformach wydobywania metanu.

Proces zgazowania węgla – z możliwością przetwarzania uzyskiwanego gazu procesowego do metanolu, syntetycznej ropy oraz do wodoru dla ogniw paliwowych itp. – z sekwestracją CO2 określa się mianem „Technologii Czystego Węgla” (Clean Coal Technology).

W omawianym procesie tlenowo-parowego zgazowaniasurowca polimerowego (węgla, celulozy, itp.) uzyskuje się gaz procesowy, zawierający głównie tlenek węgla z wodorem, obok CO2 i minimalnych ilości węglowodorów.

Wśród jednostopniowych generatorów zgazowania węgla do najefektywniejszych należą obecnie konstrukcje fi rm: Texaco, Shell, Prenfl o i Lurgi.

Na wylocie gazu procesowego z generatorów typu Shell oraz Prenfl o ma miejsce schładzanie powyższego poprzez częściowy zawrót zimnego. Dzięki temu następuje szybkie zestalanie drobin ciekłego popiołu w postaci lotnego pyłu, łatwego do usunięcia na ceramicznym filtrze.

Generator Texaco – do którego paliwo podaje się w postaci wodnej pasty – jest zbudowany z podwójnych ścianek, między którymi znajduje się kocioł wodno-parowy, który dla tworzącego się z rozpylanego węgla gazu procesowego stanowi radiacyjny schładzacz do temperatury około 760ºC. Unoszone przez gaz procesowy cząsteczki ciekłego popiołu zamieniają się w stały żużel, opadający do zbiornika wodnego, znajdującego się w dolnej części generatora, skąd bywa odprowadzany poprzez śluzę. Ciepło schładzanego gazu procesowego bywa wykorzystywane do produkcji pary wodnej, doprowadzanej następnie do turbiny parowej, sprzężonej z elektrogeneratorem. Dalsze schładzanie gazu procesowego odbywa się w dwóch równoległych kotłach, podobnych do odzysknicowych.

Są również generatory, w których węgiel bywa zgazowywany w złożu fl uidalnym, pod zwiększonym ciśnieniem i to przy użyciu powietrza. Wśród tego typu generatorów znany jest typ KRW (Kellog – Rust – Westinghouse). Tu do rozdrobnionego węgla dodaje się rozpylony kamień wapienny, który najpierw ulega kalcynacji, a potem absorbuje siarkowodór wg reakcji:

CaCO3 = CaO + CO2

CaO + H2S = CaS + H2O

Do generatora tego typu dodawana bywa para wodna wspólnie z powietrzem, która intensyfi kuje nie tylko proces fl uidyzacji, ale również reakcje zgazowywania surowca. Temu samemu celowi służy częściowa cyrkulacja wytwarzanego gazu procesowego, która ponadto zapewnia schładzanie odpadów stałych, co warunkuje ich efektywne usuwanie.

Oczyszczanie gazu procesowego

Techniki oraz technologie oczyszczania gazu procesowego po różnorakich konstrukcjach generatorów tlenowo- parowego zgazowania węgla są do siebie podobne. Na początku usuwa się popioły lotne z możliwie wysoką efektywnością, co przebiega najczęściej na fi ltrach ceramicznych i/lub w płuczkach wodnych.

W kolejnej operacji usuwa się halogeny – a wśród nich przede wszystkim chlorowodór oraz fl uorowodór, co przeprowadza się w skruberach wodnych. Następnie trzeba pozbyć się cyjanowodoru (HCN) oraz tlenosiarczku węgla (COS), co dokonuje się w reaktorach z katalizatorami na drodze ich hydrolizy do amoniaku i siarkowodoru. W kolejnym węźle technologicznym przebiega usuwanie H2S oraz NH3, co dokonuje się z wysoką sprawnością poprzez ich absorbcję na zimno w roztworach metylodietanoloamin (MDEA) lub podobnym. Na zimno – w jednym aparacie przebiega ich absorbcja, a w drugim – na gorąco ich desorbcja. Stosowane procesy odsiarczania zapewniają sprawność co najmniej 97,8%. Wydzielony siarkowodór można metodą Clausa – na katalizatorze żelazowo-aluminiowym przetworzyć do czystej

siarki, względnie na drodze utlenienia – również katalitycznego, przerobić poprzez SO3 do kwasu siarkowego.

Gaz odpadowy z instalacji Clausa bywa zawracany do węzła hydrolizy tlenosiarczku węgla.

W poszczególnych technologiach elektrowni IGCC są niewielkie różnice w obszarze oczyszczania gazowych półproduktów. W systemie koncernu Shell gaz procesowy po schłodzeniu do około 900ºC poprzez częściowy zawrót zimnego ulega kolejnemu obniżeniu jego temperatury do 235ºC w konwekcyjnej chłodnicy. Stąd przepływa do fi ltra ceramicznego, a potem o ciśnieniu 3 MPa do wodnej płuczki halogenów, pracującej w temperaturze 110ºC.

Pozostałe operacje oczyszczania gazu procesowego w elektrowni IGCC typu Shell są w swej istocie podobne do opisanych w pierwszej części niniejszego rozdziału.

Elektrownia typu Prenfl o w Puertollano w Hiszpanii o mocy 300 MW

Schemat procesowy tej elektrowni IGCC – przedstawiony na rys. 1 – obejmuje trzy zintegrowane instalacje:

- Suszenie oraz mielenie węgla wraz z jego tlenowoparowym

zgazowaniem. - Fizyko-chemiczne oczyszczanie wytworzonego gazu

procesowego. - Turbiny: gazowa i parowa zintegrowane z elektrogeneratorami

oraz kotłem odzysknicowym wg rys. 2.

Konstrukcja generatora typu Prenfl o umożliwia tlenowo-parowe zgazowanie węgli o dużym rozrzucie właściwości fi zyko-chemicznych i w dodatku nawet w mieszaninie 50/50% z wysokozasiarczonym koksem petrochemicznym z krakingu próżniowej pozostałości podestylacyjnej ropy [5-6]. Paliwo bywa mielone do granulacji poniżej 90 μm oraz suszone do zawilgocenia poniżej 1,5%. Jego zgazowanie w ilości 2600 t/d w generatorze w temperaturze 1450-1500ºC i pod ciśnieniem 3-4 MPa przebiega w układzie strumieniowo-pyłowym. Zużycie tlenu wynosi 640 m3/t węgla. Płaszcz generatora wykonano z podwójnych ścianek, między którymi jest kocioł wodno-parowy. Konwersja węgla do gazu procesowego przewyższa 98% przy cieplnej sprawności procesu zgazowania prawie 95%. Wytworzony gaz procesowy o składzie 60% CO, 33,6% H2, 2,6% CO2 i 3,8% N2 charakteryzuje się wartością opałową w wysokości 11,1 MJ/m3.

Gorący, surowy gaz procesowy, opuszczając reaktor, zostaje ochłodzony do około 800ºC częściową cyrkulacją zimnego. Po dalszym schłodzeniu do 240ºC w oziębiaczu konwekcyjnym i wcześniejszym zestaleniu unoszonych cząstek stopionego popiołu, następuje ich usuwanie w ceramicznych fi ltrach świecowych. Wyłapany w fi ltrach ceramicznych lotny popiół jest zawracany do reaktora zgazowania węgla.

Następnie gaz procesowy przepływa do płuczki Venturiego z celem oczyszczenia od halogenów (HCl i HF). W kolejnej operacji (tak, jak na rys. 4) następuje hydroliza tlenosiarczku węgla (COS) i wymywanie siarkowodoru roztworem MDEA (metylodietanoloaminą). W tym węźle procesowym są dwie kolumny: w oziębionej przebiega absorbcja H2S, a w drugiej – na gorąco – jego desorbcja. Czysty siarkowodór przepływa następnie do instalacji Clausa, w której zostaje katalitycznie przetworzony do wolnej siarki (używanej – między innymi do wulkanizacji kauczuku w fabrykach opon). Oczyszczony gaz procesowy zostaje w kolejnej operacji nawilżony, podgrzany do 300ºC i skierowany do komory palnikowej przy turbinie gazowej. Dopływem azotu do gazu procesowego reguluje się poziom temperatury spalin w wysokości 1260ºC, kierowanych na wirniki łopatek turbiny gazowej. Powyższa temperatura wpływa – między innymi – na poziom zawartości tlenków azotu w spalinach. Turbina gazowa – sprzężona z elektrogeneratorem – jest o mocy znamionowej 200 MWel. Spaliny po tej turbinie o temperaturze 540ºC przepływają do kotła odzysknicowego. Wytworzona tu para (patrz rys. 2) zasila turbinę parową, sprzężoną z elektrogeneratorem.

Dla minimalizacji strat cieplnych, zastosowano trójstopniowy kocioł odzysknicowy (trzy różne ciśnienia) z międzystopniowymi przegrzewaczami. Turbina parowa osiąga moc 145 MWel brutto. Cały układ elektrowni charakteryzuje się mocą 300 MWel netto, przy całkowitej sprawności 47%.

Emisja zanieczyszczeń obejmuje SO2<19 ppm, NOx<65 ppm i pyłu <3 mg/m3. Całkowity koszt budowy elektrowni Prenfl o wyniósł prawie 600 mln €.

Poniżej podaje się cząstkowe nakłady inwestycyjne budowy elektrowni IGCC o mocy 300 MWel netto.

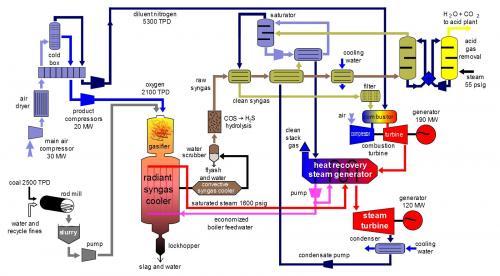

Elektrownia IGCC o mocy 250 MWel netto typu „Tampa Electric Integrated” w Mulberry, Polk Country, Floryda, USA

Uproszczony schemat technologiczny tej elektrowni ilustruje rys. 3, a operacje fi zyko-chemicznego oczyszczania surowego gazu procesowego zaprezentowano na rys. 4.

Zastosowano tu standardowy generator tlenowoparowego zgazowania różnorakich węgli wg licencji koncernu Texaco [7].

Jest on tym znamienny, że zgazowaniu strumieniowemu poddaje się – nie jak w innych suchy surowiec – ale zawiesinę 60-70% węgla wraz z 30-40% wody. Proces zgazowania jest również prowadzony pod ciśnieniem 3-4 MPa w temperaturze 1450-1500ºC przy konwersji węgla na poziomie co najmniej 98%. Stopiony popiół wpada do basenu z wodą na dnie generatora, skąd przez śluzę bywa odprowadzany do bunkra ekspedycyjnego. Surowy gaz procesowy o składzie 48% CO, 14% CO2, 37% H2 i 1% azotu wraz z innymi składnikami charakteryzuje się wartością opałową w wysokości 10,6 MJ/m3. Generator – jak poprzednio opisany – jest jednocześnie wytwornicą pary dla turbiny, sprzężonej z elektrogeneratorem, co wyraźnie widać na rys. 3.

Surowy gaz procesowy po schłodzeniu w wysokotemperaturowym kotle – wymienniku ciepła do temperatury 760ºC, skierowany zostaje najpierw do dwóch równolegle pracujących płuczek wodnych dla usunięcia popiołu lotnego i halogenów (HCl i HF), a potem innych zanieczyszczeń, co szczegółowo ilustruje rys. 4. Wydzielony roztworem MDEA (metylodietanoloaminą) siarkowodór zostaje w specjalnej instalacji katalitycznie utleniony do SO3, a w końcowej fazie przetworzony do bardzo czystego kwasu siarkowego.

Oczyszczony gaz procesowy zostaje skierowany do zintegrowanego systemu wytwarzania energii elektrycznej wg schematu technologicznego zilustrowanego na rys. 2. Turbina gazowa generuje 192 MWel mocy. Jej gorące spaliny w kotle odzysknicowym wykorzystuje się do produkcji wysokociśnieniowej pary wodnej, która wraz z parą z generatora zgazowania węgla oraz sąsiadującego z nim kotła –wymiennika ciepła przepływa do turbiny parowej, generującej dodatkowo 120 MWel (brutto) mocy. Efektywność elektryczna tej elektrowni przewyższa 40%. Jej koszty budowy wyniosły 412 mln USD. Emisjazanieczyszczeń prezentowanej elektrowni nie przewyższa 18 ppm SO2/m3, 60 ppm NOx/m3 oraz 3,2 ppm pyłu/m3.

Wnioski ogólne

Układ IGCC (Integrated Gasifi cation Combinet Cycle), obejmujący tlenowo-parowe zgazowanie różnorakiej jakości węgli, sprzężony z turbinami gazową oraz parową, a te z elektrogeneratorami, charakteryzuje się wysoką konwersją surowca, jak i niską emisję zanieczyszczeń do atmosfery. Omawiana technologia jest energetycznie efektywniejszą od dziś standardowych elektrowni przez to, że omija kosztowny i w dodatku mało sprawny kocioł wodno-parowy.

Układ IGCC (Integrated Gasifi cation Combinet Cycle), obejmujący tlenowo-parowe zgazowanie różnorakiej jakości węgli, sprzężony z turbinami gazową oraz parową, a te z elektrogeneratorami, charakteryzuje się wysoką konwersją surowca, jak i niską emisję zanieczyszczeń do atmosfery. Omawiana technologia jest energetycznie efektywniejszą od dziś standardowych elektrowni przez to, że omija kosztowny i w dodatku mało sprawny kocioł wodno-parowy.

Tlenowo-parowe zgazowanie węgla, poprzedzające spalanie gazu procesowego bezpośrednio przed turbiną, okazuje się ekonomicznie oraz ekologicznie efektywniejszą alternatywą dla bezpośredniego spalania węgla w krajowych – i nie tylko – współczesnych elektrowniach. Wynika to – między innymi – z faktu, że wysokotemperaturowe, tlenowo-parowe zgazowanie efektywniej ekstrahuje węgiel z granulatu paliwa, niż w procesie jego bezpośredniego spalania.

Omawiany typ elektrowni wykazuje wysoką sprawność w stosunku do jakości przetwarzanego paliwa, a osiągając dziś sprawność powyżej 45% zapewnia relatywnie niskie koszty produkcji energii elektrycznej.

Na szczególne podkreślenie zasługuje fakt, że uzyskiwany w tej technologii gaz procesowy można przed turbiną gazową katalitycznie przetwarzać wprost do metanolu, syntetycznej ropy, lub czystego wodoru i to w dowolnej proporcji do uzyskiwanej energii elektrycznej. Dla warunków Polski ta wytwórczość staje się opłacalną przy cenie ropy powyżej 70 USD/baryłkę.

Literatura

- Clean Coal Technology. Demonstration Program US Depart. Of Energy, February 1991 r.

- W.C. Patterson; Coal – Use Technology. New challenges, new responses. Financial Times Business Enterprises Ltd., 1993 r.

- D.M. Toctd; Clean Coal Technologies for Gas Turbines.GE Power Generation, GER – 36508, 1992 r.

- R. Rukes; Kraftwerkskonzepte für fossile Brennstoffe. VDI-Bericht 1092, VDI Verlag 1992 r.

- J. Neathery, D. Gray, D. Challmen, F. Derbyshire; The pioneer plant concept: Co-production of electricity and added – value products from coal; Fuel 78, 1999 r.

- M. Gasc at all; Engineering Construction and Start-up of the Europe, Vol. III, Madrid – Spain, June 1997 r.

- Clean Coal technology, The US Department of Energy, Topical Report nr 6-8, 1996 r.

Prof. dr hab. Włodzimierz Wacław Kotowski – absolwent Politechniki Śląskiej (1961), tytuł profesora z w dziedzinie nauk technicznych uzyskał w 1974 roku. Pracownik naukowy Politechniki Opolskiej oraz Wyższej Szkoły Ekonimii i Administracji z siedzibą w Bytomiu. Specjalista w zakresie agroenergetyki, alternatywnych źródeł energii, inżynierii procesowej przemysłu rafi neryjno-petrochemicznego, inżynierii reaktorów chemicznych, katalizy, petro- i karbochemii, utylizacji odpadów.

Zobacz też:

- Ciężkie czasy dla agentów, Polis Miasto Pana Cogito, 31 października A.D.2009

- IGCC - Wikipedia, wolna encyklopedia

- Podziemna gazyfikacja węgla kamiennego

- Informacje o nowym procesie produkcji gazu palnego, wytopu żelaza, produkcji...

- Pięta achillesowa Moskowii Solidarni z Gruzją

- Pięta achillesowa Moscovii

- Informacje o nowym procesie produkcji gazu palnego, wytopu żelaza, produkcji cementu, utylizacji odpadów i ścieków przy wykorzystaniu starych wyrobisk kopalnianych nieopłacalnych w eksploatacji, Arkiva

- Underground Coal Gasification In Republic Of Uzbekistan

- Osobista elektrownia atomowa

- Olej napędowy z grzyba

Źródło: WŁODZIMIERZ KOTOWSKI